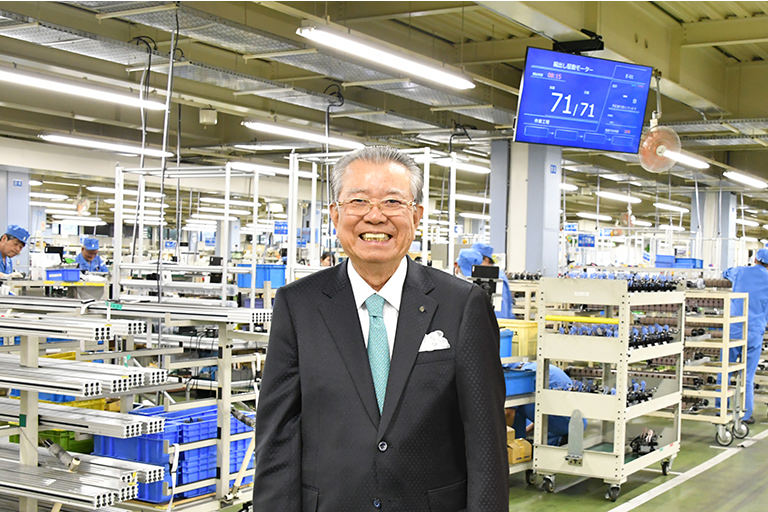

「日本のエジソン」島精機製作所代表取締役会長・島正博氏が語る、ものづくりへの情熱

文:村田くみ 写真:谷本潤一

ニット編機のトップメーカー島精機製作所。20年前に無縫製の横編機「ホールガーメント」を開発するなど常に「世界初」を視野に進化し続けている。イノベーションを生み出す、その原動力に迫る。

ユニクロ、ZARA、H&Mなどのファストファッションや、ルイ・ヴィトン、グッチ、エルメスなどのハイブランドのニット製品を編み上げる機械は、和歌山のある織機メーカーが製造しているということを知っているだろうか。

一切縫製しないで立体的にニット製品を編み上げる"世界初"の機械「ホールガーメント」の開発に成功するなど、高度な開発力で革新し続けた島精機製作所。代表取締役会長の島正博氏が1962年、24歳のときに地元和歌山で創業し、一代で世界でも指折りの横編機メーカーに成長させたのだ。和歌山にありながらニット編機販売の海外比率は85%。現地法人を軸に世界各国にサービスを提供している。常に世界初を目指して、イノベーションを生み出す。その原動力に迫った。

「ホールガーメント」で"ものづくり日本"の底力を世界に見せた

ー 世界中の名だたるファッションブランドが導入している「ホールガーメント」ですが、どの点において革新的だったのでしょうか。

「ホールガーメント」の最大の強みは、デザインシステムで設計したデザインを読み込むだけで服が編み上がるという、多くの製造工程があった服づくりを、たった2つの工程に短縮したことところにあります。これまで1枚のニット製品をつくるためには、デザインを起こし、機械で編み、裁断、縫製など複数の工程にまたがらなければならず、人件費や生地のカットロスなど無駄も多く、どこのメーカーも利益の足かせになっていました。

近年ではニット製品など衣料品を生産するために、各メーカーは安い労働力を求めて中国から東南アジアにシフトしています。日本に限らず世界のアパレルメーカーは価格を下げても高品質を保つ商品を求めていて、そこに私たちの商機がありました。ホールガーメントを導入するだけで、無駄なコストを一気に下げることが可能になったのです。

2年前にイタリアの繊維機械見本市で発表した最新機種では、セーターやカーディガンだけでなく、ニットドレスやボトムス、ジャケットなども生産できるようになりました。

ー ひとつのシステムでコスト削減と商品展開の拡大、つねに最大の効果がでるような仕組みづくりを行っているんですね。

「ホールガーメント」を世に送り出してから20年以上が過ぎましたが、これまで導入は一部の先進国に留まっていました。縫製が不要になればカットロスを30%減らせることで、生産・販売コストを下げられるので、消費地で生産する「地産地消」も可能になります。もっと世界にアピールして数多くの国へ導入されるようになれば、資源の節約だけでなく、労働集約型の繊維産業を根本から変えることができるでしょう。

無いものは自ら創り出す。創意工夫に明け暮れた少年時代

ー 子どもの頃から発明少年として有名だったそうですが、ものづくりが得意だったのですか。

8歳のときに終戦を迎えて、空襲で家を焼け出されたので生きて行くために必死でした。父は戦死し、母は家族を養うために朝から晩まで働き詰め。私は少しでも母を助けたいと、廃材を集めてバラックを建てて、荒れ地を開墾し、そこで野菜を作ることにしました。作った野菜はそのまま売るのではなく、油をもらって天ぷらにしたらとてもうまかった。それを売ったら飛ぶように売れました。「こういう物があったら便利だな」と思ったら自分で作ればいい。「買ってもらうためには付加価値をつけなければならない。そのためにはどうしたらいいのか」と生きる知恵から創意工夫が身につきました。

ー 高校生のときには創業することになりますが、そのきっかけはなんだったのでしょう。

もともと機械のメカニズムを観察したり、機械いじりをしたりするのが大好きな子どもでした。そんななか、手袋編みの内職をする母の負担を減らして家計を助けられないかと開発したのが「二重環かがりミシン」です。1953年、当時16歳でした。これまで手袋は本体と手首を別々に編んでから、手作業でつなぎ合わせていかなければなりませんでしたが、このミシンではセットするだけで、簡単につなぎ合わせることができ、強度も優れ、伸縮性にも富んでいます。その結果、1日1人3ダースだった生産量が20ダースまで増え、200台を製造するヒット商品となり、後に創業へとつながっていきました。

このほかにも、500以上発明したものがあります。あるとき染色工場などで働く作業員が手袋ごと歯車に巻き込まれて命を落とすニュースを知り、手首の部分にゴム糸を編み込むことで、着脱が簡単な手袋を開発しました。そうして新しい価値を創造して社会に役立つことが自分の使命だと確信しました。

ー 次々と発明してそのたびに会社の規模が大きくなっていく印象がありますが、事業はこれまで順調にきたのでしょうか。

実際はその逆で、ピンチを切り抜けるために一生懸命考えてはアイディアを生みだす。その繰り返しです(笑)。しかも創業当初はアイディアだけでは従業員を食べさせることはできず、自転車操業で資金が底をつきかけたこともありました。忘れもしない1964年のクリスマスの日。手形の決済ができなかったら倒産するという事態に直面しました。そのとき、サンタクロースのプレゼントのように、私たちの窮状を聞いた大阪の会社の社長が資金援助を申し出てくれたのです。そうして大晦日に「全自動手袋編機」が完成し、展示会で続々と注文があり軌道に乗せることができたのです。

しかしまたピンチは訪れました。オイルショックの影響を受けた1974年です。受注のキャンセルが相次ぎ、売上は急降下。メインバンクからは支援する代わりにリストラを提案されましたが、私はきっぱり断りました。ここで "逆転の発想"でリストラどころか、電子系技術者を採用し、受注のなかったときに人材育成へと時間を充てたのです。それが後に「コンピューター制御横編機」の開発につながり、結果として熟練工がいる欧州のメーカーとの差が一気に縮まったのです。

"日本のエジソン"が見出したイノベーションの秘訣

ー 今ではPC上でデザインを起こすことも少なくありませんが、島精機ではアナログ全盛の時代からCGを導入していたそうですね。

インターネットが登場するよりずっと前の1970年代、当時はまだ手書きで一枚一枚デザインを起こすことが主流だったなかで、CGをつかってニット製品のデザインができないだろうか、と考えていました。ファッションの世界は6シーズン制なので、大量のサンプルを作っていては間に合いません。そこでCGで画像を作ってお客様に提案したほうが、あらゆるオーダーに応えられると思ったのです。すると79年にNASAが、土星探査機ボイジャーのグラフィックボードを払い下げると聞き、日本の商社を通して購入しました。

今ではデザイン仕様書の寸法や数値を入力するだけで、製品の仕上がりや装着イメージを画面上であらゆる角度から確認できるようになりました。応用させたのが「3Dバーチャルサンプル」で、現物のサンプルのように原材料を使わないで納得のいくまで企画・デザインを検討することができるようになったのです。

ー これからの時代、ものづくりのために必要なことは何だとお考えですか。

"決断力"をつけることです。常に新しい提案を行い、スピード感を持って実行しなければ、世界との競争には勝てません。そのためには個人的なスキルの向上だけでなく、社内の決済を取りやすくするなど組織の改革も必要になってくるでしょう。

世界的にサステナビリティの取り組みが重要になってきます。日本は省エネ、省資源などの環境面で素晴らしい技術を持っています。原料の段階から、製品やサービスが消費者の手に届くまですべてのプロセス全体で、ニーズはどこにあるのかを踏まえながら、ものづくりを考えることが重要だと思います。

ー これまで数々の革新的な取り組みをされてきた島さんからみた、イノベーションを起こす人材とは。

今も昔も変わらず大事なのは「やる気」があるかどうか。勉強ができても「やる気」がないと、できない言い訳が上手になるだけです。一生懸命仕事をすると、仕事への情熱が湧いてきます。アイディアが生まれると仕事のやり方が変わってきます。

私は社員には「仕事を愛しなさい」と話します。イノベーションを起こすためには特別なことはいりません。「愛」「創造」「気」を持つことです。これからの日本を支える若い人たちには、自分が情熱を燃やし続けられることを大切にしてほしいと伝えています。

プロフィール/敬称略

- 島 正博(しま・まさひろ)

-

1937年和歌山県生まれ。県立和歌山工業高校卒業。1962年手袋編機の自動化という課題を掲げ、島精機製作所を設立し社長に就任。17年6月会長に就任。同社のニット編機販売の海外比率は85%のシェアを誇る。600以上の特許を取得し、"日本のエジソン"と呼ばれる。14年には米国ドレクセル大学から名誉経営学博士号の称号を与えられる。